中华品牌之家欢迎您~!

![]() 设为首页

设为首页

中华品牌之家欢迎您~!

![]() 设为首页

设为首页

一、汽车精密齿轮的性能需求与真空渗碳的关键价值

汽车精密齿轮的性能直接决定传动系统的可靠性与整车使用寿命,其关键需求集中于三点:耐磨性、疲劳寿命、尺寸精度。而真空渗碳热处理通过 “表面强化+心部韧性保留” 的特性,精确匹配这些需求。

1.1汽车精密齿轮的关键性能痛点

耐磨性需求:变速箱齿轮、驱动桥齿轮在工作中需持续啮合,齿面间存在滑动摩擦与滚动摩擦,若表面硬度不足,易出现齿面磨损、咬合失效,导致传动效率下降;

疲劳寿命需求:齿轮长期承受交变扭矩与弯曲应力,若表面存在应力集中或组织缺陷,易产生疲劳裂纹,最终引发断齿故障;

尺寸精度需求:汽车齿轮传动对齿形、齿向误差要求极高(通常精度等级达6-7级),热处理过程中的变形需严格控制,否则将影响传动平顺性。

1.2真空渗碳热处理的主要优势

相较于传统气体渗碳,真空渗碳在汽车精密齿轮处理中展现出明显优势,具体对比如下:

对比维度传统气体渗碳真空渗碳热处理

表面质量易产生氧化、脱碳层,需后续打磨真空环境无氧化脱碳,齿面精度保留

渗碳均匀性炉内气氛易波动,局部渗碳不均多区控温+精确气氛调节,渗碳层均匀

环保与能耗需使用甲醇、丙酮等介质,污染较大低碳渗碳介质+高效保温,能耗降低15%-20%

适用齿轮类型中低精度齿轮高精度、复杂结构齿轮(如双联齿轮、行星齿轮)

1.3真空渗碳提升齿轮性能的逻辑

真空渗碳通过 “表面高硬度+心部高韧性” 的梯度组织设计,实现耐磨性与疲劳寿命的协同提升:

耐磨性提升:渗碳后齿轮表面形成高碳马氏体组织,硬度可达58-62HRC,明显提高齿面抗磨损、抗咬合能力;

疲劳寿命提升:心部保留低碳马氏体/索氏体组织,硬度控制在30-40HRC,兼具高强度与高韧性,可有效分散交变载荷下的应力集中,降低疲劳裂纹萌生概率;

失效风险降低:无氧化脱碳的表面状态避免了 “表面软点”,减少早期磨损或裂纹源,延长齿轮实际使用寿命。

二、汽车精密齿轮真空渗碳热处理的关键实践路径

真空渗碳热处理的效果取决于 “工艺参数、设备选择、后续处理、质量检测” 四大环节的协同控制,任何一环的偏差均可能导致性能不达标。以下为具体实践要点:

2.1精确控制工艺参数:奠定性能基础

工艺参数需根据齿轮材料(如20CrMnTi、20CrNiMo)、渗碳层深度要求(汽车齿轮通常为0.8-1.5mm)进行定制化设计,关键参数包括:

(1)渗碳温度:平衡效率与组织质量

常规温度范围:880-980℃,具体需结合材料碳含量调整(如20CrMnTi推荐920-950℃);

控制原则:温度过高易导致奥氏体晶粒粗大,降低齿轮心部韧性;温度过低则渗碳速度慢,生产效率下降,需通过试验确定最佳温度区间。

(2)渗碳时间与碳势:控制渗层深度与浓度

渗碳时间:根据目标渗层深度设定,通常0.8mm渗层需4-6h,1.5mm渗层需8-10h,需通过 “时间-渗层深度” 曲线校准;

碳势控制:渗碳阶段碳势设定为0.8%-1.2% C(保证表面碳浓度达标),扩散阶段降至0.6%-0.8% C(避免表面碳化物堆积,形成均匀的碳浓度梯度);

关键提醒:碳势过高易产生网状碳化物,导致表面脆性增加;碳势过低则渗层深度不足,需通过红外碳势分析仪实时监控并调整。

(3)冷却速度:保障淬火组织性能

渗碳完成后需快速冷却(淬火),以获得马氏体组织:

冷却方式:根据齿轮变形要求选择,易变形齿轮采用高压气冷(冷却速度5-10℃/s),普通齿轮可采用油冷(冷却速度15-20℃/s);

控制要点:冷却速度需均匀,避免局部冷却过快导致齿轮变形或开裂,可通过优化冷却喷嘴布局实现。

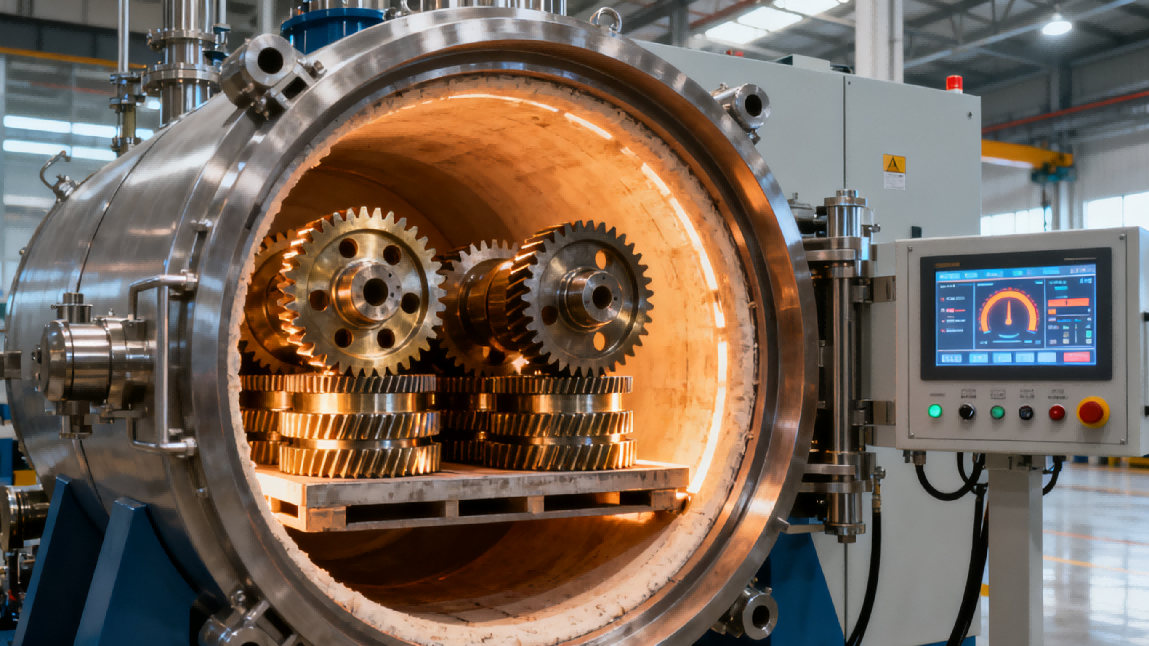

2.2优选真空渗碳设备:保障处理均匀性

设备是工艺落地的基础,汽车精密齿轮真空渗碳需选择冷壁式真空渗碳炉,关键配置要求如下:

多区加热系统:炉体分为3-5个加热区,温度均匀性控制在±5℃以内,避免因温度差异导致齿轮不同部位渗碳不均;

精确气氛控制系统:配备质量流量控制器(MFC)与碳势反馈模块,可实时调节渗碳介质(如丙烷、乙炔)的通入量,确保碳势稳定;

高效冷却系统:具备分段式冷却功能(如预冷+淬火冷却),可根据齿轮材料调整冷却曲线,减少变形;

智能化监控系统:支持工艺参数存储、曲线追溯与异常报警,便于批量生产中的质量管控。

2.3配套淬火与回火处理:优化硬度与韧性匹配

真空渗碳后需通过淬火+回火进一步优化组织性能,避免齿轮出现内应力或脆性:

真空淬火:渗碳完成后在真空炉内直接淬火,避免工件出炉时与空气接触导致氧化;淬火介质选择需结合材料,如20CrNiMo齿轮推荐采用等温淬火油,提升韧性;

低温回火:淬火后进行180-220℃低温回火,保温时间2-4h(根据齿轮有效厚度调整);

作用:消除淬火内应力(减少变形风险),稳定马氏体组织,在保证表面硬度的同时,提升齿轮的冲击韧性(冲击功Ak≥40J)。

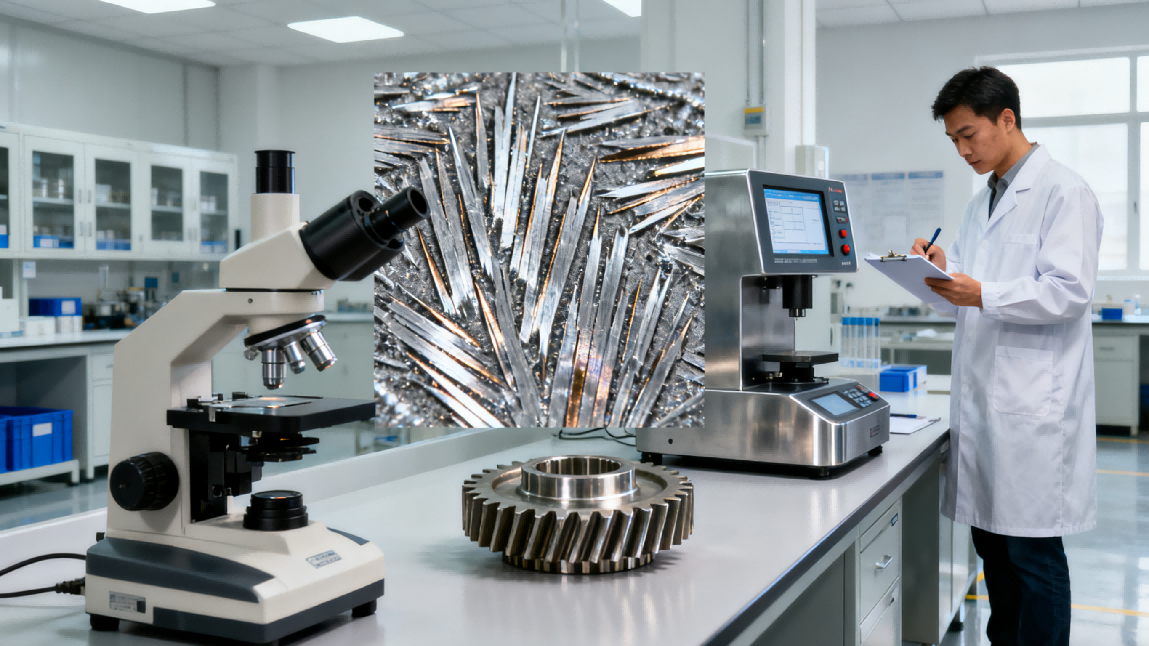

2.4全流程质量检测:把控最终性能

为确保每批次齿轮性能达标,需建立从 “原材料入厂” 到 “成品出厂” 的全流程检测体系,关键检测项目包括:

(1)金相组织检测

检测内容:渗碳层组织(无网状碳化物、马氏体级别≤3级)、心部组织(铁素体含量≤5%)、渗碳层深度(符合设计要求±0.1mm);

检测标准:参照GB/T 25744《汽车齿轮热处理技术要求》执行。

(2)硬度检测

表面硬度:采用洛氏硬度计检测齿面硬度,要求58-62HRC,同一齿轮硬度差≤3HRC;

心部硬度:采用维氏硬度计检测齿轮心部(距表面1.5倍渗层深度处),要求30-40HRC;

梯度硬度:沿齿轮截面从表面到心部测量硬度,确保硬度梯度平滑下降,无明显突变。

(3)疲劳寿命测试

抽样测试:每批次抽取3-5件齿轮,进行扭转疲劳试验或弯曲疲劳试验;

判定标准:疲劳寿命需满足设计要求(如某变速箱齿轮要求10⁷次循环无失效),且试验后无明显裂纹或断齿。

(4)尺寸精度检测

检测设备:采用三坐标测量仪检测齿轮齿形、齿向、公法线长度等参数;

精度要求:热处理后齿轮精度等级需保持在6-7级,变形量控制在0.01-0.03mm以内(根据齿轮模数调整)。

三、真空渗碳热处理在汽车精密齿轮中的应用成效

通过上述实践路径,真空渗碳热处理已在多款汽车精密齿轮上实现规模化应用,其性能提升效果得到行业验证:

3.1变速箱齿轮:耐磨性与寿命双提升

某车企对6AT变速箱主动齿轮(材料20CrMnTi,渗层深度1.2mm)采用真空渗碳处理后,对比传统气体渗碳:

齿面磨损量降低35%,换挡平顺性提升,变速箱保养周期从6万公里延长至8万公里;

疲劳寿命提升25%,在10⁷次循环载荷下无失效,远超传统工艺的8×10⁶次循环。

3.2驱动桥齿轮:抗重载能力增强

针对重型卡车驱动桥被动齿轮(材料20CrNiMo,渗层深度1.5mm),真空渗碳处理后:

表面硬度稳定在60-62HRC,心部硬度35-38HRC,可承受最大扭矩提升15%;

在复杂路况(如山路、重载)下,断齿故障发生率从0.8%降至0.2%以下。

3.3整体效益:降本与提质协同

生产端:真空渗碳无后续打磨工序,加工成本降低10%-15%;能耗下降20%,年减少碳排放约300吨(按年产10万件齿轮计算);

客户端:齿轮更换频率降低,整车售后成本减少25%,用户满意度提升。

四、汽车精密齿轮真空渗碳热处理的发展方向

随着新能源汽车(尤其是电动车)对传动系统 “高转速、低噪音” 的需求升级,真空渗碳热处理将向以下方向迭代:

智能化工艺控制:引入AI算法,结合齿轮材料、批次数据实时优化温度、碳势参数,实现 “一键式” 工艺调试,提升批量稳定性;

低温真空渗碳技术:开发750-850℃低温渗碳工艺,减少齿轮热变形,适配新能源汽车高精度齿轮(如电机减速齿轮)的需求;

绿色化介质升级:采用生物基渗碳介质(如乙醇衍生介质),替代传统化石类介质,进一步降低环境污染;

一体化解决方案:整合 “齿轮加工-真空渗碳-精度修正” 全流程,实现工艺参数与齿轮性能的精确匹配,缩短生产周期。

结语

真空渗碳热处理通过精确的工艺控制、优质的设备保障与严格的质量检测,为汽车精密齿轮提供了 “耐磨性+疲劳寿命” 协同提升的技术路径,不仅满足了当前汽车行业对传动系统高可靠性的需求,也为新能源汽车齿轮的性能升级奠定了基础。未来,随着智能化、绿色化技术的融入,真空渗碳将进一步成为汽车齿轮制造的关键工艺,助力整车传动系统向更高效率、更长寿命、更低成本方向发展。

如需了解更多汽车精密齿轮真空渗碳热处理的技术细节或定制化解决方案,欢迎通过官网留言或电话联系我们的东宇东庵技术团队,我们将为您提供专业支持。